先入観

ハイテングレーチングはできない

挑戦

ハイテン鋼でグレーチングを作る

結果

市場に受け入れられ急速に普及が進んでいる。

挑戦の背景

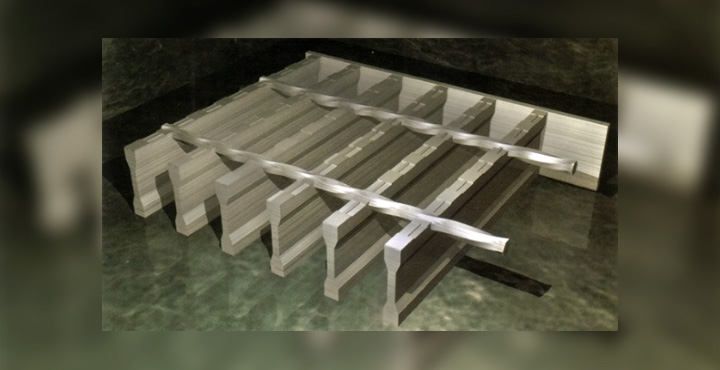

グレーチングとは道路の側溝にある鉄のアミアミの蓋です。昔からグレーチングはSS400と言う普通鋼で作られていました。

自動車業界ではハイテン鋼が一般的でしたがグレーチングは依然として従来鋼を使用していました。

顧客も時代も省資源化や軽量化を求めていることがわかっていたので「きっとハイテン鋼でもできるはず」と思い挑戦しました。

具体的な行動

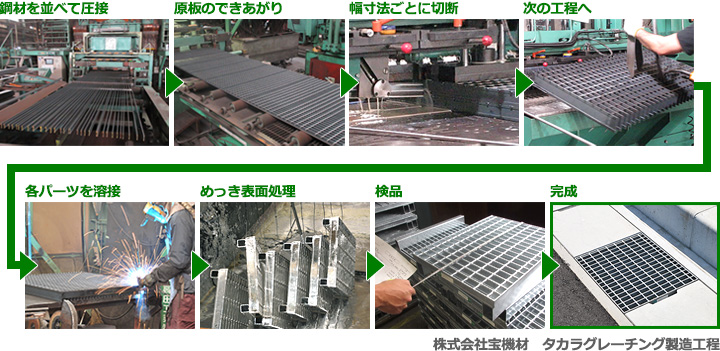

グレーチングの製造工程は圧接、切断、溶接、メッキと続きます。

試作開始当初はそれぞれの工程で大きな課題が発生しました。そのどれもが一筋縄ではいかないものでした。具体的な改善策はこちらの記事には載せられませんが、それぞれの担当部署や担当者が知恵を絞って粘り強く工程を作り込みました。

そして、テストを繰り返し試験データを集め、試験場で検証しついに製品が完成しました。

挑戦してよかったこと

販売当初は、ネガティブキャンペーンで苦労しましたがそれらの風評にも負けることなくお客様の協力と支持を得て、実績枚数で3,000,000枚を突破することができました。

当時客先でハイテングレーチングのあらぬ風評を聞いた時はくやしい思いをしました。

この挑戦により事業可能性評価の最高Aランクをはじめ素形材センター会長賞など多くの賞を受賞しました。

従来のグレーチングに比べ平均で30%軽くなったことから利用者にも大変好評です。

さらに、環境にも大きく貢献できました。具体的にはこの10年間の活動の成果として、鉄資源で1万トン以上、非鉄金属の亜鉛で1000トン以上、積載量10tの1000台分以上の排出ガス削減、また、1000トン以上の二酸化炭素排出量の削減に貢献できました。持続可能な開発目標であるSDGsも見据えています。

我が社の経営理念である人に優しい環境作りを通して社会の発展に貢献することができた主力製品の1つになっています。